مهندس محسن ولیان، مدیر فروش شرکت “کاوند نهان زمین” در تحلیل بازار آهن با رویکرد بریکت آهناسفنجی لولهای خواستار شد:ضرورت توجه بیشتر سیاستگذاران به تولیدکنندگان و فعالان صنعت فولاد با هدف ارزآوری و اشتغالزایی

آبان ۱۸, ۱۴۰۲

معاون وزیر تعاون، کار و رفاه اجتماعی با حضور در شهرستان بافق:سرمایه گذاری مناسب در حوزه معدن پشتوانه ای قوی برای آینده کشور است

آبان ۱۸, ۱۴۰۲انقلاب در دنیای جوشکاری به دلیل سازگاری با محیطزیست و مصرف انرژی پایین

تهیه و تنظیم: فرانک دانیالی

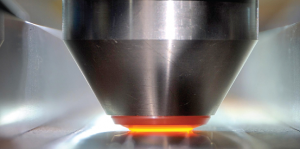

گروه رسانهای پردازش – جوشکاری اصطکاکی اغتشاشی يک روش جوشکاری حالت جامد است که برای اتصال فلزات به کار میرود. تیتانیوم بهعنوان يک فلز برای همه کاربردهای مکانیکی و پیوند اعضای بیولوژيکی استفاده میگردد. اتصال مواد با استحکام بالا توسط جوشکاری اصطکاکی اغتشاشی به دلیل خوردگی شديد ابزار و تغییر در شکل و اندازه آن امری مشکل است.

آشنایی با جوشکاری اصطکاکی اغتشاشی آلومینیوم_تیتانیوم

جوشکاری اصطکاکی اغتشاشی، نسبت به سایر روشهای جوشکاری، نیاز به انرژی کمتری دارد همچنین به گاز محافظ، فلز پرکننده و فلاکس نیازی ندارد و سازگار با محیطزیست است. لذا، هرآلیاژ آلومینیوم را میتوان بدون نگرانی از به هم خوردن ترکیب شیمیایی آن، جوشکاری کرد. حتی میتوان آلیاژهایی با ترکیب متفاوت را نیز، جوشکاری نمود. این روش جوشکاری، برای وضعیتهای مختلف جوشکاری، نظیر جوش لب به لب، T شکل و فیلت، قابل کاربرد است.

فرآیند جوشکاری اصطکاکی اغتشاشی همراه باجابهجایی پیچیده و تغییرشکل پلاستیک است. پارامترهای جوشکاری، هندسه ابزار و طراحی اتصال، بر الگوی سیلان ماده و توزیع دما نیز مؤثر هستند. همچنین، تغییر شکل ریزساختاری ماده نیز، تابع این عوامل است. جوشکاری اصطکاکی اغتشاشی برای اولین بار برای آلیاژهای AL ابداع گشت و یک روش جوشکاری حالت جامد است. چون روشهای جوشکاری فعلی برای جوش دادن آلیاژهای آلومینیوم که در هوا فضا کاربرد دارند، کفایت نمیکند. آلومینیومهای سری xxx2 و xxx7 را به عنوان آلومینیومهای غیرقابلجوش میشناسند چون دارای ساختار میکروسکوپی ضعیف بوده و خلل و فرجهایی که در FZ (منطقه ذوب) باقی میماند باعث میشود خواص منطقه جوش با فلز پایه قابل مقایسه نباشد. بعضی آلومینیومها دارای قابلیت جوشکاری هستند ولی با اکسیدهای سطحی مشکل بزرگی دارند که بر طرف کردن آن نیز بسیار پر هزینه میباشد.

FSW يا friction stir welding يک روش جوشکاری حالت جامد است که به طورگستردهای در آلومینیوم و آلیاژهای آن به منظور دستیابی به استحکام بالای جوش به کار میرود و اهمیت قابل توجهی نسبت به ديگر روشهای جوشکاری دارد. از ويژگیهای آن میتوان به تراکم پايین عیوب و خواص مکانیکی بهبود يافته اشاره کرد. همچنین صرف نظر از محل اتصال (عمودی يا افقی) نیاز به ماشینکاری کمتری دارد. FSW عمدتا برای مواد با نقطه ذوب پايین مثل آلومینیوم استفاده میشود ولی در سالهای اخیر،FSW به صورت گستردهای در فلزات با نقطه ذوب بالا مثل فولاد، نیکل و آلیاژهای تیتانیوم استفاده شده است. برای اين مواد بايد به انتخاب هندسه ابزار، سرعت دورانی، سرعت پیشروی ابزار، ضخامت قطعه کار و… توجه بسیار داشت.

اتصال تیانیوم خالص تجاري و آلیاژ آلومینیوم ۵۰۸۳ (حاوی ۲/۵ درصد منیزیم،۰/۱درصد منگنز و ۰/۱ درصد کروم)، در سرعت دورانی یک هزار و ۱۲۰ دور بر دقیقه و سرعت پیشروي ۵۰ میلیمتر بر دقیقه به صـورت لب به لب توسط جوشکاري همزن اصطکاکی (fsw) با موفقیت در این تحقیق انجام شده است. میکرو ساختار، سختی و آزمون کشش بر روي اتصـال مورد بررسی قرار گرفت. ناحیه جوش به صورت مخلوطی کامپوزیتی از ذرات آلومینیوم و تیتانیوم است که این ذرات نقش مهمی در افـزایش سختی و استحکام کششی ایفا میکند. همچنین ناحیۀ جوش داراي سه ناحیه میباشد، سختی در ناحیۀ جوش برابر ۴۸۰ ویکرز بوده که بدین معنی سختی در این ناحیه نسبت به فلز پایه تیتانیوم و آلومینیوم به ترتیب ۱۶ درصد و ۶۰ درصد افزایش یافته است که به دلیل ترکیب بـین فلـزي تیتـانیوم_آلومینیوم ایجاد شده در ناحیه جوش است.

این نوع جوشکاری به دلیل دماي پایین در موضع جوش، مانع از ایجاد عیوبی همچون ترك، اعوجاج و دیگر عیوبی میشود که میتواند درجوشکاريهاي ذوبی رخ دهد. عـلاوه بـراین خصوصیات بـه دلیـل کـاهش حجـم عناصـر بـین فلـزي و ضخامت پایین این لایهها، روش مناسبی برای اتصال بـین مـواد غیرهمجنس است. از جمله پارامترهاي مـوثر بر ایـن فرآیند شکل و هندسه ابزار، سرعت دورانی، سرعت پیشـروي، عمق نفوذ و تعداد پاسهاي فرآیند میباشد.

آلیـاژ آلـومینیم ۵۰۸۳ کـه در آن منیزیم عنصـر آلیـاژي اصـلی است یک محلول جامد استحکامدهی شده است. این آلیـاژ ویژگیهاي جوشپذیري مناسب و مقاومت به خوردگی بالایی از خود نشان داده و به همین علت در محیطهاي دریایی کاربرد دارد. در آلیاژ آلومینیم ۵۰۸۳ عنصـر منیزیم موجـب اسـتحکامبخشی از طریق ایجاد محلول جامد و افزایش نـرخ کارسـختی (که مهمترین مکانیزم استحکامدهی در این آلیاژ است) میشود. عنصر منیزیم نیز موجب افزایش دماي تبلور مجـدد و همچنـین تکمیل اثر استحکامبخشی منیزیم میگردد.

تیتانیوم و آلیاژهاي آن داراي استحکام ویژه بـالا و مقاومـت بـه خوردگی خوب بوده و در نتیجه این دو ویژگی مطلوب بهطور گستردهاي در صنایع هوافضا، شیمیایی و هستهاي مورد استفاده قرار میگیرند. با افزایش استفاده تیتانیوم اتصال آن به آلیاژهاي آن نیز روز به روز مهمتر گردید. کاربرد روشهاي جوشـکاري ذوبی مرسوم در رابطه بـا تیتـانیوم منجـر بـه تشـکیل سـاختار ریختگی ترد، اعوجاج و تنشهاي پسماند بالا میگردد. بنابراین روشهاي اتصال حالت جامد بـه منظـور پرهیز از مشـکلات ناشی از ذوب و انجماد مناسبتر است.

در جوشکاری FSW چهار پارامتر بسیار مهم وجود دارد:

- سرعت زاویهای چرخش پین

- سرعت خطی که پین خط اتصال را طی میکند

- زاویه انحراف ابزار از خط عمود بر سطح قطعه کار

- نیروی عمودی وارد بر ابزار توسط کلگی دستگاه

حرکت گردش پين موجب به جنبش درآمدن و مخلوطشدن مواد به دور پين میشود اين کار باعث حرکت مواد از جلوی پين به عقب آن میگردد. سرعت چرخش بالاتر پين موجب توليد دمای بالاتر میشود زيرا همانگونه که قبلا گفته شد موجب گرمای اصطکاکی بيشتر، مخلوطشدن، جنبش شديدتر مواد شده و در نتيجه گرمای بيشتری توليد میکند هر چند گرمای توليدی توسط ميزان جفتشدن سطح ابزار (سطح Shoulder) با قطعه کار کنترل میشود.

بنابراين، با افزايش سرعت چرخش پين نبايستی انتظار داشت که گرمای توليدی نيز به طور يکنواخت افزايش يابد با وجود اين که ضريب اصطکاک در سطح با افزايش سرعت چرخش پين تغيير میکند علاوه بر سرعت چرخش پين و سرعت انتقال آن بر روی قطعه، زاويه بين پين و قطعه نيز دارای اهميت است. يک خمش (زاويه) مناسب بين پين و قطعهکار در حين پيمودن مرز جوشکاری باعث میشود که مطمئن شويم Shoulder مواد حرکت داده شده را میپوشاند (مانع از اتلاف حرارت میشود) به کمک دندانههای پين و حرکت موثر مواد از جلوی پين به پشت پين.

عمق نفوذ پين درون قطعهکار (که اصطلاحا depth target گفته میشود) برای بدست آوردن جوشی بینقص با سطح Shoulder صيقلی، پارامتری حائز اهميت است. عمق نفوذ توسط طول پين هنگامی که عمق نفوذ بسيار کم باشد و Shoulder با سطح در تماس نباشد تعيين میگردد. بنابراين، بر اثر چرخش، مواد به صورت موثر نمیتوانند از جلوی پين به عقب پين حرکت کنند در نتيجه جوش با کانالهای داخلی و يا سطحی شياردار حاصل میشود و هنگامی که عمق نفوذ بسيار زياد باشد، موجب فرورفتن Shoulder درون قطعهکار و ايجاد flash (گرما يا جرقهزدن) بيش از حد شده و در اين مورد، يک جوش کاملا مقعر بهدست میآيد که موجب نازکی موضعی ورقهای جوش داده میشود و بايستی اشاره کرد که به لطف پيشرفت در طراحی Shoulder ،Shoulderهای ساخته شده که همواره زاويه خمش آنها با سطح صفر است (همواره عمود بر سطح هستند) در جوشکاری سطوح منحنی شکل کاربرد دارند.

پيشگرم کردن و يا سردکردن میتواند برای بعضی از جوشکاریهای FSW مهم باشد:

برای موادی با دمای ذوب بالا مانند فولاد و تيتانيوم يا مواد با ضريب رسانايی حرارتی بالا مانند مس، گرمای توليد شده به کمک اصطکاک و جنبش برای بدست آوردن موادی نرم و پلاستيکی شده در اطراف پين کافی نیست که در اين صورت بدست آوردن جوش بینقص بسيار مشکل است.

دراين مواد پيشگرم کردن و يا استفاده از منبع گرمايی خارجی به material flow (جریان مواد) و افزايش process window (قابليت جوشکاری فلزات) کمک میکند و در طرف ديگر، موادی با دمای ذوب پايين مانند آلومينيوم و منگنز هستند که سردکردن آنها موجب کاهش رشد دانهها و انحلال تنشهای پسماند میشود.

پوششکاری به وسيله جوشكاری اصطكاکی:

پوششکاری بوسيله جوشكاری اصطكاکی هماکنون تحت مطالعات زيادی قرار دارد زيرا به قلمرو فلزات، آلياژها و همچنين کامپوزيتها قدم گذاشته است و يك لايه کاملا مجزا از پوشش را روی ماده زيری اعمال میکند يكی از امتيازات و مزيتهای اين روش نسبت به ساير روشهای پوششکاری اين است که محلول پسزده شده و فلز مذاب پايه ندارد.

پوششدهی اصطكاکی از مشكل ناشی از ذوب ماده مصرفشدنی در هوا به وسيله مكانيزم پيچيده انجماد رسوب به همراه هيدروژن بدست آمده و تَركهای سرد و شرايط نامطلوب سطحی همراه با دانههای حاصل از جوشكاری (beads) جلوگيری میکند در پوششکاری اصطكاکی از يك ماده مصرفشدنی دوار که يك شمش جامد فلزی با سطح مقطع گرد و با يك تيوپ فلزی پرشده از يك ماده انتخابی استفاده میشود انتهای آزاد ماده مصرفشدنی با اعمال يك فشار بر روی سطح زيرلايه (سطح قطعهدوار) آورده میشود و به دليل اينکه ماده مصرفی دوار دارای مقاطع کوچكتر است، دمای آن سريعتر بالا میرود. قطعهکار با يك حوزه گرمايی و يك منطقه HAZ (در طی فرآیند برش فلزات و یا جوشکاری فلزات، فلز گرمای تولید شده را جذب میکند. منطقهای بین فلز ذوب شده و فلز پایه که دست نخورده مانده است، ایجاد میشود که به آن منطقه منطقه متاثر از حرارت یا HAZ میگویند) مينيمٌم روبهرو میشود هنگامی که انتهای گرم ماده مصرفشدنی درحال چرخش، پلاستيسيته (توانایی جامدات خاص به جریان یا تغییرشکل بهطور دائم زمانی که در معرض تنشهای حد واسط بین آن تولید تغییر شکل موقتی، یا رفتار الاستیک، و آنهایی که منجر به شکست مواد یا گسیختگی میشوند) میشود ماده مصرف شدنی زير يك فشار به سطح فلز پايه جوش میخورد.

فصل مشترك اتصال تیتانیوم به آلومینیوم با تغییر پارامترهـا بـه شدت تغییر میکند. سختی در ناحیه جوش ۵۰۲ ویکرز است که دو برابر بیشتر از آلیاژ تیتانیوم و چهار برابـر بـیشتر از آلیاژ آلومینیوم است. این افزایش سختی به دلیل ایجاد ترکیب بین فلزي تیتانیوم –آلومینیوم در ناحیۀ جوش است.

پارامترهاي بهینه جوشـکاري در سـرعت دورانـی ۸۰۰ دور بـر دقیقه و سرعت پیشروي۸۰ میلیمتر بردقیقه به دست آمد. منطقۀ همزده به صورت مخلوطی از لایۀ تبلور مجدد یافته آلومینیـوم و ذرات تیتانیوم بود. استحکام کششی ۷۳ درصد بیشـتر از فلـز پایـه آلومینیوم ۲۰۲۴ بود که به خاطر ایجاد ترکیب آلومینیوم- تیتانیوم در ناحیۀ جوش است.

باتوجه به تحقیقات کمی که درخصوص اتصال غیرهـمجـنس تیتانیوم خالص تجاري به آلیاژ آلومینیوم ۵۰۸۳ به روش هـمزن اصطکاکی انجام شده است، در تحقیق حاضر تأثیر جوشکاري با ســرعت دوران ۱۱۲۰ دور بــر دقیقــه و ســرعت پیشــروي ۵۰ میلیمتر بر دقیقه به صورت لب به لب بر روي سختی، استحکام کششی و ریزساختار اتصـال غیـر هـمجـنس تیتـانیوم خـالص تجاري و آلیاژ آلومینیوم ۵۰۸۳ بررسی میگردد.

آلیاژهاي مورد استفاده در این تحقیق ورق آلیاژ تیتانیوم خـالص تجـاري و آلومینیوم ۳۲۱– H 5083 بـا ترکیـب نمونــه مطــابق جدول (۱و۲) با ضخامت سه میلیمتر تهیـه گردیـد. از ورقهـاي مذکور، قطعاتی با طول ۱۲۰ و عرض ۶۰ میلیمتر بریـده شـد سپس به منظور حذف چربی و آلودگیهاي سطحی، ورقهـا در محلــول اســتون و الکــل شستشــو و در دســتگاه التراســونیک تمیزکاري شدند.

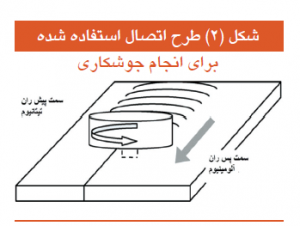

شکل هندسی و ابعـاد ابـزار مهمتـرین و تاثیرگـذارترین متغیـر فرآیند جوشکاري همزن اصطکاکی است، بـه گونـهاي کـه مواردي اعم از خـواص جـوش، میـزان انـرژي مصـرفی، نـوع دستگاه مورد استفاده، سرعت فرآیند و… تـابع ابـزار مـورد استفاده است. جهت اتصال آلیاژ تیتانیوم به آلومینیوم بـه روش جوشکاري همزن اصـطکاکی بهتـرین شـکل ابـزار پـین استفاده از ابزار مخروطی شکل میباشد. طرح اتصال در تحقیق حاضر به صورت لب به لب که شماتیک آن در شـکل (۲) نشـان داده شده است.

پس از انجام اتصال به روش هـمزن اصـطکاکی، نمونـههـا بـا فرآیندهاي رایج سمبادهزنی و پولیش آمادهسازي در محلول با ترکیـب ۲ درصد حجمـی اسـید فلوئوریـدریک، ۴ درصد حجمـی اسـیدنیتریک و ۹۴ درصد حجمــی آب بــه مــدت ۴۰ ثانیه و توســط میکروسکوپ نوري مـدلNikon و میکروسـکوپ الکترونی روبشی مـدلLEO 435 VP تحـت بررسـی سـاختاري قـرار گرفتند.

برای اندازهگیري سـختی از روش ویکـرز بـا نیـروي N۹/۸ و مدت زمان اعمال نیرو ۱۰ ثانیه استفاده شـد. سختی از مقطـع عرضی و در ۹ نقطه براي هر نمونه انجام و با میـانگینگیري، عدد سختی گزارش گردید. برای شناسایی ترکیبات بین فلزی از دستگاه آنالیز اشعه ایکس مدل PHILIPS PW3040 استفاده گردید. انجام آزمون کشش مطابق با استاندارد ASTME8M، تعداد ۳ نمونه با ابعاد ذکر شده در شکل ۳ تهیه و با سرعت mm/min 2 توسط دستگاه مدل Instrom 4486 تحت آزمـون کشش قرار گرفتند.